当前位置: |

冶金建设国家队智能化、绿色化之路(二)

发布日期:2020-07-27

以智能制造为核心的新一代信息技术与制造业加速融合,已成为全球先进制造业发展的突出趋势。钢铁工业发展到现阶段,正处于转型升级的关键时期,冶金建设的内涵已经从传统的大规模重复建设转到以绿色、智能为主题的高质量发展轨道上来。作为“为钢铁生、助钢铁行”的中冶集团,紧扣新时期冶金建设的重要内涵,加快推进智能制造与传统制造的深度融合,进一步构建起面向生产全流程、管理全方位、产品全生命周期的新的绿色智慧制造集成技术体系,牢牢占据全球钢铁集成技术发展的制高点。

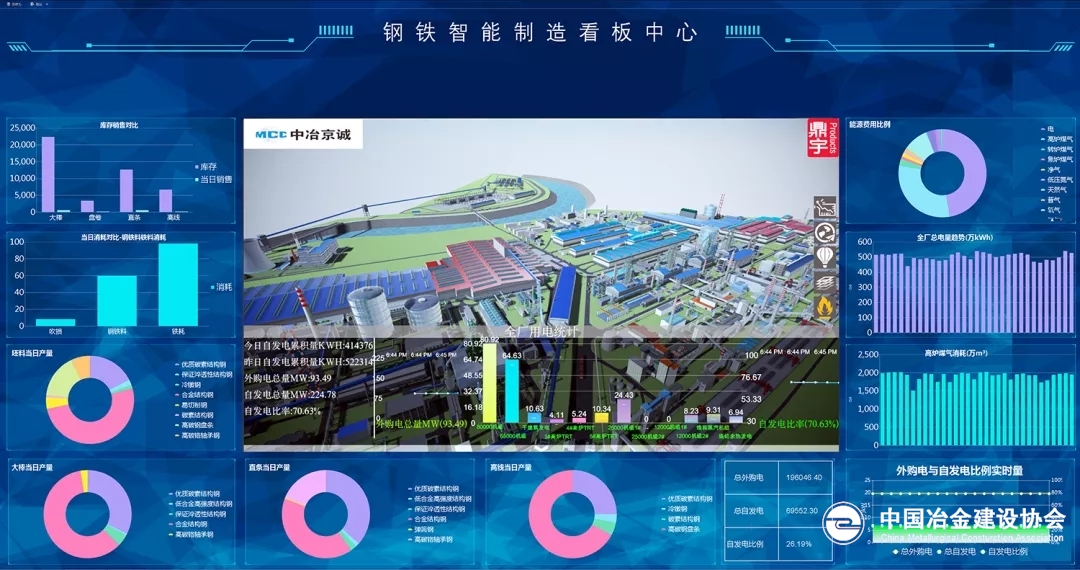

中冶京诚济源钢铁数字化工厂运营管理平台

中冶京诚:携手钢企打造全流程智能化、绿色化工厂

中冶京诚以冶金行业全方位方案解决专家为核心战略,准确把握钢铁行业智能化、绿色化的发展方向,不断技术创新,结合《中国制造2025》和智能制造、绿色工厂体系要求,从顶层设计、高端咨询、装备研发等方面为钢铁企业提供智能化、绿色化全面技术服务,打造钢铁全流程智能化、绿色化先进工厂。

在近七十年冶金建设经验和技术创新的基础上,中冶京诚构建了钢铁生产全流程智能分析决策和设备全生命期管理的新一代冶金智能制造体系架构,采用“一个中心、一张地图、一个平台”的整体设计理念,以“质量、成本、绿色、智能”为目标,携手企业实现无人化、少人化操作及成本、生产、质量、设备管控水平的全面提升。中冶京诚应用自主开发的数字化工厂、大数据分析、智能制造执行、设备运维、能源管控等九大系列智能化产品及十余项工序级智能技术,先后实施了冶金行业首套全流程数字化工厂——河钢乐亭钢铁有限公司项目,新一代智能生产管理和大数据分析项目——江阴兴澄特钢一钢轧分厂,钢轧全流程大数据质量分析系统——河南济源钢铁等项目。近期,公司为钢铁企业实施的智能电网管控平台和智能发电厂更是为钢铁企业装上了“能源心脏”的智能大脑。

中冶京诚始终以设计和建设国内“灯塔型”绿色化钢铁工厂为已任,承担中国钢铁行业协会团体标准《钢铁工业绿色工厂设计标准》的编制。公司梳理的应用于钢铁联合企业的绿色化技术库及《钢铁工业绿色工厂设计指标体系》已推广应用于宝武等绿色工厂规划与设计。公司开发的“基于微晶材料的煤气源头治理和烟气末端治理技术”,实现了净化后高炉总硫含量可<1毫克/立方米,能保证加热炉等末端用户烟气二氧化硫的排放指标<10毫克/立方米,大大低于国家超低排放限值。公司推出的“煤气超净治理技术”、“全厂粉尘综合治理技术”、“烟气脱硫脱硝治理技术”一直稳定的为绿色钢铁工厂保驾护航。

中冶建研院宝钢湛江钢铁环保BOO项目生产管控中心

中冶建研院:助力钢铁厂绿色智能化转型升级

中冶建研院以其深厚的工业环境保护与污染防治研究历史和雄厚的科研技术实力,成功实施了宝钢湛江钢铁环保BOO项目,新余钢铁钢渣零排放投资运营项目等钢铁厂环保项目,开创了第三方环境治理模式(BOO模式)助力钢铁企业环境经营战略的先河。湛江钢铁环保BOO项目率先建成全国钢厂首个环保设施智慧化集中管控平台,该项目作为中国宝武绿色发展大会重点考察实施项目,于2019年9月顺利投入运营。智慧管控平台以生产管控中心为载体,变分散管理为集中管控,改变了以往工作人员分散,各类信息系统彼此孤立,无法高效联动为管理决策提供有力支撑的局面。自主开发的环保设备智能诊断系统作为全国钢厂首个环保除尘系统智能化项目,实现了设备故障诊断及预报警功能,为除尘系统的稳定高效运营提供了技术支撑。

中冶建研院紧紧抓住钢铁工业绿色生产重要战略机遇,着力加大节能环保、新材料、新工艺、新装备等方面的技术研发,着重加速核心技术与产品的绿色化改造。钢渣作为钢铁冶炼过程中产生量最大的固体废弃物,其消纳和应用一直是钢铁行业多年来亟待解决的难题。针对我国钢渣资源化利用率不高、生产过程简单粗犷的特点,中冶建研院利用多年来在钢渣处理及应用方面雄厚的科研实力和技术优势,自主研发了第四代熔融钢渣有压热闷技术及装备,实现了钢渣处理过程高效化、装备化、自动化和洁净化,并拥有全国首家全渣态全流程钢渣集中处理中心。

中冶焦耐济宁盛发焦化集控中心效果图

中冶焦耐:以绿色智能构筑焦化行业美好未来

大容积焦炉工艺与装备技术是中冶焦耐的核心拳头产品,处于国际领先地位,荣获2018年度国家科技进步一等奖,创造了中冶集团的历史。大容积焦炉具有热工效率高、焦炭质量好、节能环保、占地少等优点,是主流发展方向。炼焦的原料主要是煤,中冶焦耐有各种封闭料场、原料及产品输送转运及智能化控制技术,可以有效避免原料对环境的伤害;在炼焦生产过程中,中冶焦耐的核心技术在此大量聚集,国际领先的焦炉技术可以从源头上减少氮氧化物、二氧化硫等污染物的生成,焦化全流程污染物防控技术配合智能生产管理系统,可以实现整个生产流程的污染物超低排放;利用干熄焦吸收红焦的大量显热发电,利用上升管余热技术回收荒煤气中40%的热量,利用脱硫废液焚烧制酸技术可以使“残渣”变成产值高的硫酸,这些技术组合,可以实现废物资源的“吃干榨净”。

焦化智能工厂是在自动化和信息化的焦化工厂的基础上,形成以实时感知为核心、协同服务为基础、智能决策和分析为目标的综合性组织。中冶焦耐正全力开发“大型焦化厂、耐火厂、石灰厂生产过程控制和管理智能化技术”,以实现节能环保、减员增效和生产管理智能化水平,最终实现最优生产、无人干预、效益最佳、动态平衡的效果。与中国炼焦行业协会等单位合作,将各焦化厂接入“中国焦化行业大数据中心”平台系统,利用云计算对海量数据进行分析处理,在保证各企业产品质量的同时,提高产量、减少消耗、降低成本,实现智能生产决策、绿色生产和管理流程优化。

中冶北方鞍钢鲅鱼圈多功能高效环冷机改造项目

中冶北方:匠心打造绿色智能钢铁新形象

为满足钢铁企业的节能减排需求,加速自身转型升级,中冶北方成功开发并应用了一系列“节能减排核心技术包”,可以为钢铁企业提供环保改造“定制化”服务。其中,“大型带式球团焙烧工艺及成套装备”,以“高效、环保、智能”为研发方向,解决了焙烧炉寿命短、热效率低、焙烧机漏风率高等一系列问题,其核心部位采用了自主设计、国内制造的部件,实现真正的“自主知识产权”;“活性焦烟气净化技术”具有完全自主知识产权,设备全部国产化,可实现烟气中污染物五位一体脱除,达到超低排放要求。净化过程中无废水、废渣产生,是彻底解决钢铁行业环保问题的先进的烟气净化技术;“烟气循环工艺”将一部分烟气循环利用,可实现“源头控制”和“过程优化”,大幅降低了后续净化风量,节省了投资和运行费用,为处于环保和成本双重压力的钢铁企提供了新的选择;“多功能高效环冷机技术”创造性地将烧结环冷机和球团环冷机相结合,彻底解决了传统环冷机设备运行稳定性差、漏风率高、冷却风利用率的问题,既拥有高效冷却功能,又兼具余热高效回收性能;“料场环保封闭技术”采用创新型的封闭结构及封闭方式,彻底解决了原料场扬尘以及原料风蚀、雨蚀问题,是适应钢铁企业原料特性的贮存、配料、混匀一体化全面最优解决方案。

在建设智慧矿山领域,中冶北方以工艺优化、生产管控为核心,通过全流程再造为矿山赋能。全流程覆盖了生产过程中的点、线、面,“点”是对关键设施设备的智能化改造升级、对矿山生产过程重要信息点的智慧化信息采集以及对核心业务单元工艺及管理的智慧化建模,“线”是对生产业务流程的科学梳理、优化,“面”是建立大数据管理平台,在矿山三维空间模型和虚拟化集成管控平台上,实现对矿山生产的全流程生产管控和过程数据融合,最终实现为矿山设计、生产、管理、安全等提供优化管理和决策支持。利用信息化这张看不见的“网”,中冶北方的“智慧矿山”方案将大数据、VR、AR、AI等新型技术与采矿、选矿、烧结、球团的生产业务、工艺技术深度融合,使矿山企业的效能得到充分释放、提升,进而全面提升矿山生产的经济效益、管理效益、安全效益。

中冶沈勘天津某钢铁公司270平方米烧结机竖冷窑项目设备实物外景

中冶沈勘:以创新提升突破冶金节能技术掣肘

中冶沈勘自主研发了一种全新的烧结矿竖冷窑冷却工艺及全套工艺技术设备,实现烧结矿显热的高效回收,彻底解决了传统冷却工艺高漏风率缺陷和错流换热回收显热效率低下的行业瓶颈技术问题。

烧结矿竖冷窑冷却工艺是一项基于烧结矿显热高效、极限回收而开发的新型冷却工艺,采用全密闭竖冷窑、低气料比逆流换热技术,在实现烧结矿冷却的同时,获取温度最高的废气并全部回收利用;与传统工艺相比,烧结矿显热回收率提高100%以上(显热回收率由不足30%提高至60%以上),冷却气体用量减少65%(即废气排放总量减少65%)以上,逆流换热冷却减小了烧结矿热应力,提高了烧结矿品质。2016年7月经“中国金属学会科技成果评价” 该研发技术属于国际首创,工艺系统设备结构新颖实用、经济合理,总体达到国际领先水平,该技术成果已于2013年7月首次成功应用在天津某钢铁厂烧结机改造项目。

中冶沈勘天津某钢铁公司270平方米烧结机竖冷窑项目设备实物外景

中冶设备院:助力冶金装备高技术高质量发展

中冶设备院为助力钢铁业智慧升级,将信息技术和装备技术深度融合,最终形成以智能化工业控制装备、智能化电能质量装备、工业大数据与工业安全防护、智能传感器与仪器仪表、工业机器人与 3D 工装装备提升和智能装备运维服务为核心的智能战略矩阵,持续为钢铁企业赋能。深度参与宝钢武钢铁智能慧制造项目,先后完成了一系列宝钢高炉炉前智能化改造工程,让高炉炉前区域设备实现机器人操作、远程监控、在线检监测、诊断预测、数据自动采集分析,大幅减轻操作工和运维人员工作强度;主导宝钢高炉风口设备智能化维护装备研发维修装置自动化项目,极大缩短了高炉风口设备维护时间工期,有效保障了系统的稳定运行;承接作为宝钢“黑灯工厂”示范项目的宝钢厚板部试样剪切生产线无人化项目,运用一系列中冶设备院自主研发的“智能装备”技术和产品。

为推动钢铁业绿色转型,中冶设备院聚焦打造节能减排、固液处理等工程专业化服务,目前,已拥有多项自有节能环保关键核心技术,持续为企业创造价值。其中,中温中压到超高温亚临界等各压力等级的煤气发电技术,不仅能有效利用煤气,提高能源利用效率,还减少煤气放散对环境的污染;干熄焦超高温超高压一次再热技术,可将干熄焦的发电效率再次提高3%-5%;烧结烟气脱硫技术已广泛应用于昆钢玉溪、云南永钢、莱钢永峰等多家钢厂,该技术及其工程化方面已处于国内领先水平;焦炉封闭通风除尘已形成独特的集焦炉封闭、通风除尘于一体的技术路线,已获得发明专利。

中冶东方未来绿色钢厂“酒钢”高炉效果图

上海宝冶中冶东方:全流程、全产业链、全生命周期绿色智能建造国家队

中冶东方在冶金工业智能化绿色化的道路上不断探索。在不锈钢领域,充分发挥全系铁合金专业的独特优势、新型一步法不锈钢冶炼专有技术及全部国产化不锈钢热轧技术领先优势,为用户提供“全系铁合金—不锈钢冶炼—热轧—冷轧—制品”等不锈钢全流程一揽子智慧制造解决方案,并不同程度在酒钢不锈钢、北部湾新材料、泰山不锈钢等项目上得到应用;在型钢领域,研发出具有自主知识产权的超快冷、型钢精整等智能化技术并在包钢、永洋特钢等项目成功应用;中冶东方开发的钢结构“智能零件分拣中心和智能H型钢成型中心”,在宝冶郑州钢构成功应用,该系统通过机器人技术、视觉识别技术以及具有自主学习能力的质量检验关键技术实现了钢结构加工关键生产工序智能化、少人化,通过开发焊接工艺模型解决焊接瓶颈,通过对零件的智能识别、质量判定以及智能配送解决钢结构生产中数量庞大规格众多的零件分拣及配送问题,为钢结构企业从根本上解决了生产环节离散,效率低下、物资浪费以及劳动力投入大等问题,有效降低企业成本,实现绿色制造、智能制造。

中冶东方在绿色、节能、环保、高效技术方面深耕细作。在临沂新港,自主研发建设了世界首套能够回收余热发电的直入式烧结竖冷窑,大幅降低了工艺设备能源消耗、维护成本和含铁粉尘排放量;在陕西龙钢渣处理EPC项目中,首创的烟气滤膜处理系统烟尘超低排放浓度<5毫克/立方米,达到世界领先水平;综合日本及德国先进技术,横跨冶金、化工等多专业学科自主研发的以煤矸石为代表的固体废弃物处理技术示范项目已经在山西沁水开工建设,形成了以乙醇、岩棉、蛋白质饲料为代表产品的全域化循环经济产业链;中冶东方在安钢焦炉煤气脱硫脱硝项目首次采用的活性炭脱除技术及EPC建设模式,创造了举世瞩目的“安钢速度”;中冶东方为酒钢集团本部制定的绿色工厂建设规划受到业主及业内的一致好评,规划从节能环保达标提升、物流能源资源优化、景观美化提升等多维度让企业去芜存菁、现代高效,也为行业智能、绿色增添了浓墨重彩的一笔。

中国三冶山东钢铁集团日照钢铁精品基地焦化项目

中国三冶:持续发力推动“绿色焦化”技术成果落地

作为冶金建设国家队施工企业的一员,有着我国“炉窑之母”之称的中国三冶长期致力于推动我国焦化行业绿色升级,用扎实的施工技术底蕴将上游绿色焦化技术转化为现实生产力,为钢铁企业实现绿色发展提供了强大助推力。

捣固式焦炉相对于顶装式焦炉具有环保性能优越、焦炭质量产量高、经济效益好等突出优势。目前世界最大、我国首座特大型捣固式焦炉——山东浩宇集团新泰正大焦化62孔JNDX3-6.78-13捣固式焦炉由中国三冶承建。该焦炉碳化室高达6.78米,其超高的炉墙设计以及复杂的炉内结构对耐火砖的砌筑平整度和密实度有着极高要求。中国三冶采用分段浇筑法等多种技术手段确保耐火砖砌筑的实体质量,最终点火烘炉一次成功。

历时三年建设完成的山东钢铁集团日照钢铁精品基地焦化项目,由4座我国首座带有炉内脱硝系统的新型环保焦炉构成。单体焦炉系统炭化室高度为7.29米,每座焦炉的耐火材料使用量逾3万吨之巨。该新型焦炉将原本外置的环保脱硝系统内置于炉内,焦炉的氮氧化物排放指标降至国家最严格的环保排放标准。为高标准实现该焦化系统的整体砌筑施工,使之工况参数完美符合设计意图,中国三冶在脱硝系统的施工过程中使用了多达6444根焦炉顶板埋管,采用定距等分方法测量和定位每根埋管,最大限度减少测量产生的累计误差,使炉内脱硝系统实现了极高精度的精准安装。也正是由于内置脱硝系统的规模化运用,山东钢铁集团日照精品基地成为了我国钢铁行业的低碳示范基地。

除了关注“绿色焦化”项目主体的建设,中国三冶还在施工过程中通过技术手段最大化降低施工作业对周围环境的影响。中国三冶将市政工程及民建工程施工过程中的噪声监测、扬尘治理等思路引入冶金项目施工现场,在重点施工作业区利用噪声及扬尘检测设备对区域内的施工噪声及扬尘情况进行动态监测。中国三冶还在各重点项目施工现场设立远程集控点,施工现场形象进度通过远程视频的形式实时发送至位于总部机关的集控中心,总部机关工程管理人员能够第一时间掌握项目建设情况,极大缩短了施工现场与总部机关的指令传递周期。 (中冶集团 供稿)